-

- 产品名称:智能制造生产线实训系统

- 产品型号:QY-JDYT48

- 产品价格:

智能制造生产线实训系统

文章来源:

随着我国居民生活水平的提升,原有的大批量单一化的生产模式逐渐不能满足人们的日常消费需求,为了适应市场对产品的多样化、个性化需求,生产 企业内部需要更新现有的生产模式,基于智能柔性技术的生产模式成为趋势。 国际生产工厂研究协会的定义为:智能制造是一个自动化的生产制造系统,在 最少人的干预下,能够生产任何范围的产品族,系统的柔性通常受到系统设计 时所考虑的产品族的限制。智能柔性生产的到来,催生了对新技术的需求。

建设方案

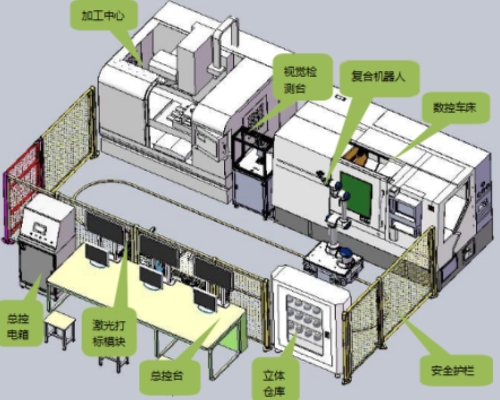

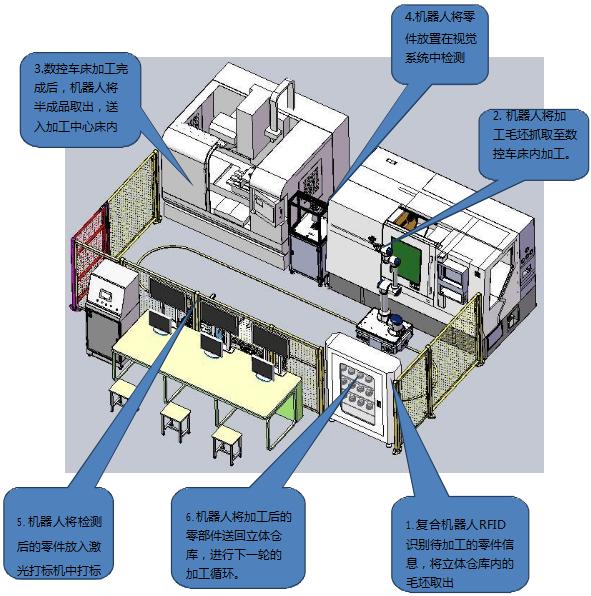

该方案以机械零件的加工检测打标生产作为主线,使用智能制造领域关键技术装备(智能仓储、智能机床、复合机器人、智能视觉检测、激光打标等设备),融合智能仓储、RFID 跟踪系统、数控加工、复合机器人、气动快换、视觉定位系统、视觉检测系统、激光打标、工业通讯系统、PLC 集成控制系统、数据采集、实时监控系统、智能仓储管理软件(WMS)、生产制造执行系统(MES)、智能产线虚拟仿真和数字孪生等多项先进技术,集中展现先进制造的智能化、数字化和网络化的管理与控制,满足智能制造技术、工艺和新内容进行开发与测试应用的需求。

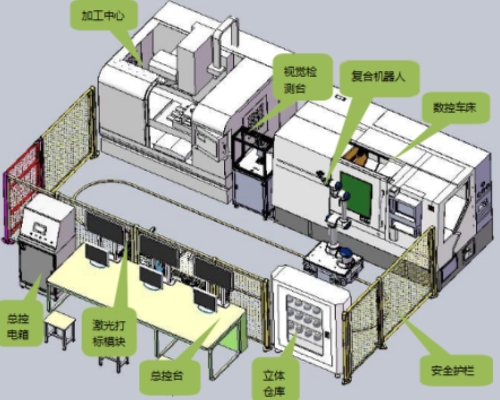

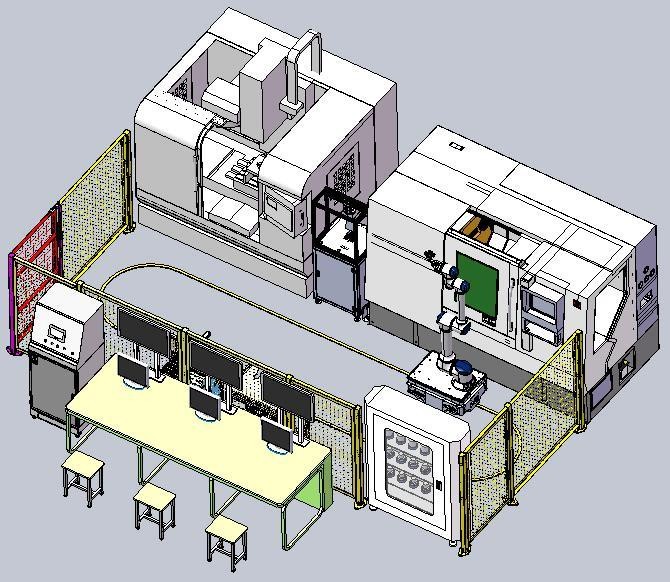

(实训室布局参考图)

智能生产线

智能生产线以机械零件的加工检测打标生产作为主线,主要由立体仓库模块、上下料机器人模块、数控加工模块、视觉检测模块、激光打标模块、自动化控制模块、智能制造信息化系统和数字孪生等模块组成,实现从下单、订单管理、原料准备、生产执行、生产过程调度、生产进度查询、包装物流全过程透明化、可视化、数字化管理,并构建数字孪生应用平台将人机工程、3D 离散物流过程仿真模拟、机器人离线编程和 PLC 虚拟调试等是整合在同一个平台, 通过平台用户可以快速进行数字化工厂搭建规划、过程仿真、PLC 程序验证和机器人离线编程,与真实生产线实时连接进行虚实交互。

1、智能生产线加工产品及工艺介绍

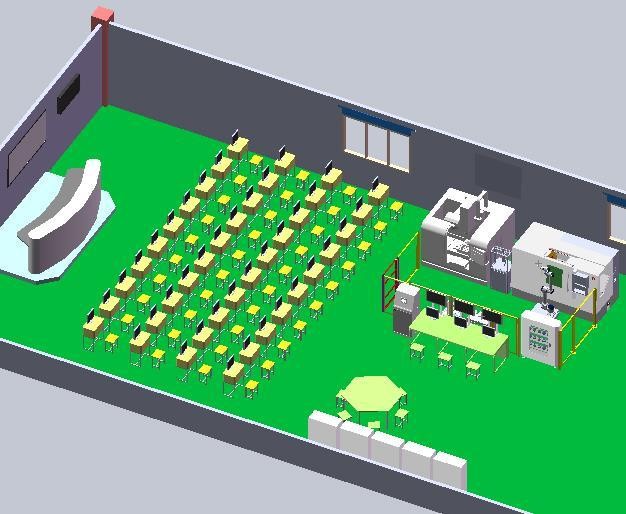

如下图所示,智能制造生产线以机械零部件轮廓的生产为主线。物料采用Mastercam 等 CAM 软件编写加工程序,编写好的程序输入数控车床和加工中心进行加工,加工夹具选用气动卡盘或液压卡盘装夹,上下料采用复合机器人抓取工件对数控车床和加工中心上下料。

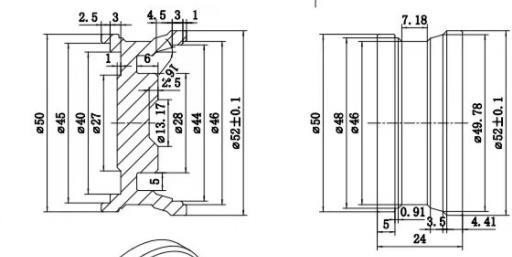

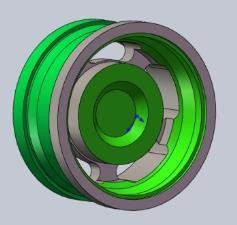

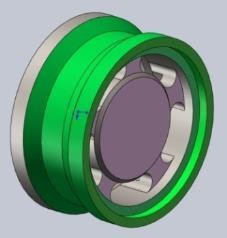

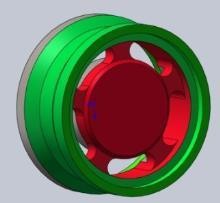

加工零件图如下所示:

数控车一序加工一端外圆及内孔工序,零件下图所示:

数控车二序加工另一端外圆及内孔工序,零件下图所示:

加工中心加工腰型孔工序,零件下图所示:

智能制造生产线以机械零件的加工检测打标生产为主线,物料采用复合机器人搬运运输毛胚出库,采用 Mastercam 等 CAM 软件编写加工程序,编写好的程序输入数控车床和加工中心进行加工,加工完成后机器人搬运至视觉检测 台检测,合格后,机器人进行激光打标作业,完成后有机器人搬运输成品入库。

智能制造生产线工艺流程如下图所示:

整套智能制造生产线流程契合实际生产流程,突出效率、节拍、无人化等生产需求要素。

2、智能制造生产线主要设备介绍

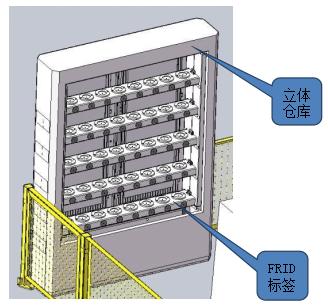

2.1、立体仓库模块

由立体仓库、RFID 电子标签系统、仓格传感器系统等组成。由钣金板材加工而成,配有 5 层 8 列共 40 个仓位,用于放置系统工件。每个仓位均安装RFID 电子标签、传感器、状态指示灯和定位装置,传感器用于检测该位置是否有工件;不同颜色状态指示灯分别用于指示毛坯、车床加工完成、加工中心加工完成、合格、不合格五种状态;立体仓库如图所示。

立体仓库带有安全防护外罩及安全门,安全门设置工业标准的安全电磁锁。且操作面板配备急停开关、解锁许可、门锁解除、运行等按钮。

技术参数:

铝合金立体化仓库 | 仓位数量 | 8 列 5 层 40 个 |

仓位承重 | 3Kg | |

外形尺寸 | 1200mm×340mm×1800mm |

RFID 电子标签安装于立体仓库的仓位上, RFID 读写器安装于机器人末端工具上,工业机器人末端双手爪工具拾取工件出入库时进行读写器检测,模块通过工业总线等与主控进行数据传输。

RFID 电子标签

RFID 电子标签系统硬件由电子标签、读写器、通讯电缆和数据交换与管理系统组成。

读写器内集成天线,适用于装配和输送系统。可自由工作在各种恶劣环境下: 短距离射频产品不怕油渍、灰尘污染等恶劣的环境。

在系统中,RFID 由 RFID 读写器与 RFID 电子标签组成。RFID 读写器安装于机器人末端工具上,通过工业机器人末端手抓工具拾取工件出入库(毛坯与半成品工件出库加工,成品、装配零部件及装配成品入库存储) 设置读写器检测,实时的跟踪物料位置信息和仓储位置信息,做到物料、成品、半成品的可追溯性管理。模块通过工业总线等与主控进行数据传输。

RFID 电子标签技术参数:

RFID 电子标签 | 存储空间 | 112 byte |

要求温度 | -40℃~100℃ | |

尺寸 | Φ50mm*3.6mm | |

防护等级 | IP68 |

RFID 读写器技术参数:

读写器 | 工作频率/额定值 | 13.56 MHz |

作用范围/最大值 | 140mm | |

净重 | 0.25Kg | |

尺寸(长*宽*高) | 75mm*75mm*41mm | |

防护等级 | IP67 |

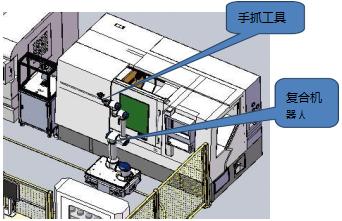

2.2、上下料机器人模块

由复合机器人、快换工具、气动手抓、视觉系统等组成。该模块通过复合机器人末端工具对立体仓库内的待加工工件自动拾取,按照设定的流程和工艺,分别搬运至数控车床与数控加工中心内进行加工。加工完毕后,上下料工业机器人末端工具拾取工件送回立体仓库内存储。

上下料机器人模块

协作机器人

智能小车采用激光导航 AGV小车

上下料模块设备配置表 | ||||

序号 | 主要部件 | 型号 | 数量 | 备注 |

1 | 智能小车 | 1 | 负载 100Kg | |

2 | 协作机器人 | 1 | 臂长 910,负载 5Kg | |

3 | 快换工具及夹手 | 定制 | 1 | 行程 0~10mm |

4 | 视觉引导 | A7500M/CG20 | 1 | |

5 | 控制系统改造 | 定制 | 1 | |

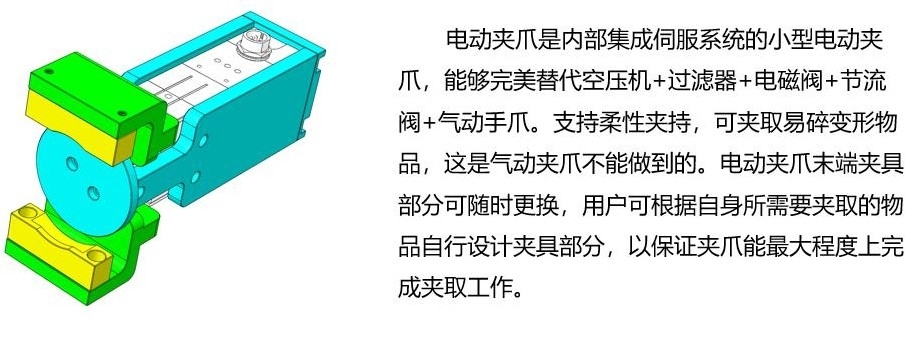

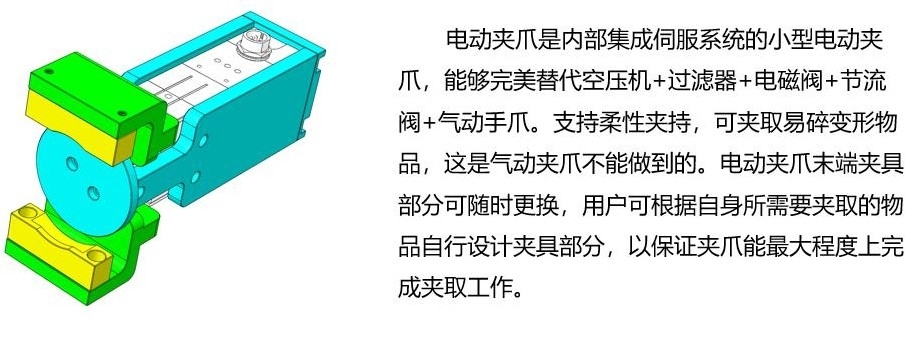

快换工具模块:

由机器人快换工具工作台、机器人末端手抓 3 套、快换工具(机器人侧 1套、工具侧 3 套)组成:

上下料手抓

2.3、数控加工模块:

由 1 套数控车床、1 套数控加工中心、在线测量装置等组成。按照设定的流程和工艺,模块通过复合机器人完成上下料作业,分别进行数控车床或数控加工中心加工。在线测量装置安装在加工中心刀库内,加工后进行在线测量,测量数据通过以太网上传。根据检测数据,判断零件的误差趋势、是否合格,并作出相应处理。

数控车床夹盘为气动夹盘,夹盘及挡门的开合由机床控制系统控制。

加工中心具有气动夹具,夹具及防护门的的开合由加工中心的控制系统控制。

数控车床和加工中心确保保证在数控车床、加工中心上下料前后与装夹前后均可与系统进行通讯, 以便控制数控车床、加工中心的动作。

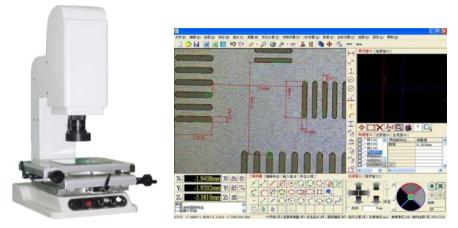

2.4、视觉检测工作模块

检测模块由定位工装、视觉检测工作台、智能相机组成,按照设定的流程和工艺,模块通过复合机器人完成自动检测作业。检测数据通过以太网上传, 根据检测数据,判断零件的尺寸,并作出相应处理。

2.5、激光打标模块

激光打标机采用光纤专用打标卡通过usb端口即可传选数据,冷挡系统采用风冷,整机操作便捷。免维护,整机功率比传统机打标机低很多,及其省电,不但可加工金属、合金,同时部分非金属如塑胶、塑料、橡胶等等,广泛应用各行各业产品的各种困形。文字、位图的精细标记和个性化表面处理。

而高清晰,分辨率达1微米,是传统产品的10倍以上,耗电少,速度快,稳定性好,是同类产品无法比抵。寿命长,是传统产品的10倍以上,理论上10万个小时。光束输出质最好,速度快,标记光滑清晰,效果出众。

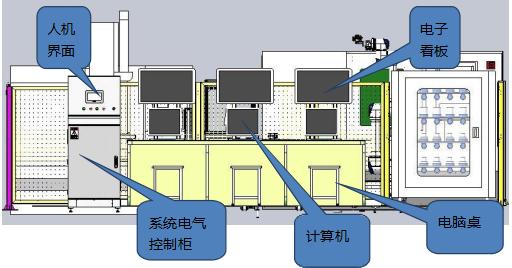

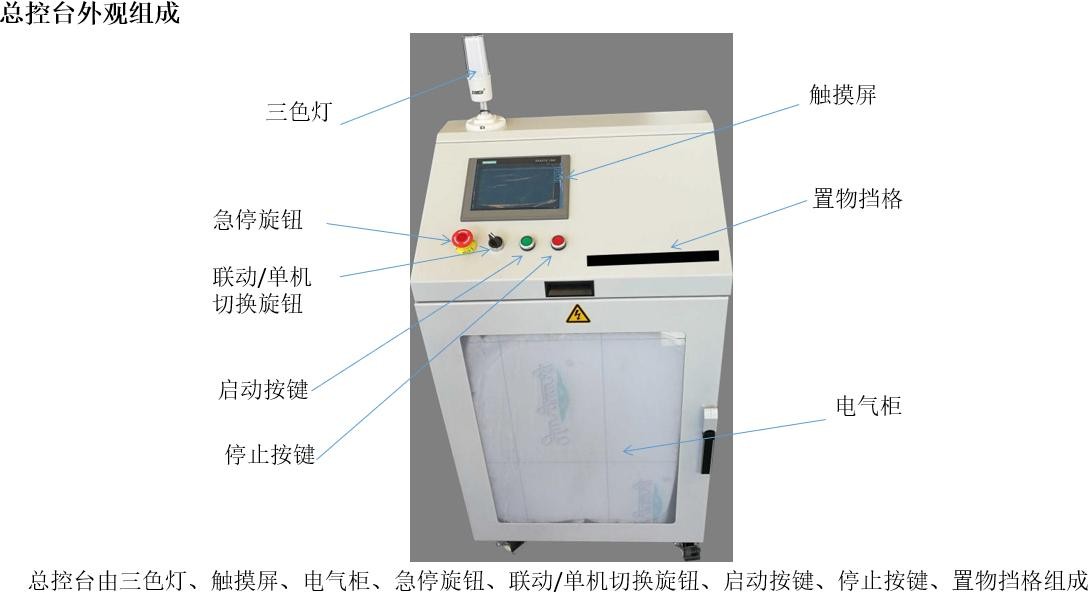

2.6、信息系统总控模块

信息系统总控模块由系统电气控制柜、PLC 电气控制系统、人机界面与编程、电脑桌及方凳、1 套计算机(分别用于 PLC 设计与编程,CAD/CAM 设计与编程及MES 生产管理与监控)、MES 生产管理系统软件、智能制造仿真软件、CAD/CAM 数字化设计软件、3 套电子看板、、系统集成与系统总控、系统网络器材与布线工程等组成。总控通过工业以太网与总线进行各模块集成作业。

1)PLC 电气控制系统

系统电气控制系统采用西门子 PLC S7-1200 控制,如图所示,采用电气挂板柜内布置,方便拆卸与维护。

PLC 参数如下:

序号 | 项目 | 规格参数 | |

1 | CPU 特征 | 用户存储器 100K/4MB | |

2 | 板载数字 I/O | 14 点输入/10 点输出 | |

3 | 板载模拟 I/O | 2 点输入/2 点输出 | |

4 | 位存储器 | 8192 个字节 | |

5 |

性能 | 布尔运算执行速度 | 0.08us/指令 |

6 | 移动字执行速度 | 1.7us/指令 | |

7 | 实数数学运算执行速 | 2.3us/指令 | |

8 |

通讯 | 端口数 | 2 |

9 | 类型 | 以太网 | |

10 | 数据传输率 | 10/100Mb/s | |

11 |

模拟输入 | 输入点数 | 2 |

12 | 范围 | 0-10V | |

13 | 数字输入 | 输入点数 | 14 |

2)计算机

系统配置1套计算机,用于PLC设计与编程,CAD/CAM设计与编程及MES生产管理与监控。

计算机配置:

I5\8G 内存\2G 独显\1T 硬盘\21.5 显示

3)电子看板

采用 55 英寸液晶电视

技术参数(参数参考,实际产品或有细微差别):

屏幕尺寸 | 55 英寸 |

屏幕比例 | 16:9 |

屏幕分辨率 | 3840×2160 |

观看距离 | 4.5 米 |

高清格式 | 2160P |

面板类型 | A+级屏 |

可视角度(水平/垂 | 178 度/178 度 |

屏幕对比度 | 4000:1 |

屏幕刷新频率 | 60Hz |

输入端口 | HDMI 接口,USB 接口 |

HDMI 接口 | 3 个,1 个 HDMI2.0,2 个 HDMI1.4 |

USB 接口 | 3 个,2 个 USB2.0,1 个 USB3.0 |

其他接口类型 | 网络接口 |

CPU | 1.2GHz 四核 Cortex A53 CPU |

存储空间 | 4GB |

操作系统 | SMART TV 操作系统(VIDAA 界面) |

机身尺寸 | 不含底座:1243×717×86mm |

WiFi(WLAN) | 支持 WiFi |

重量 | 不含底座:17.2Kg |

电源要求 | 220V,50Hz |

能效等级 | 三级能效 |

功耗 | 170W |

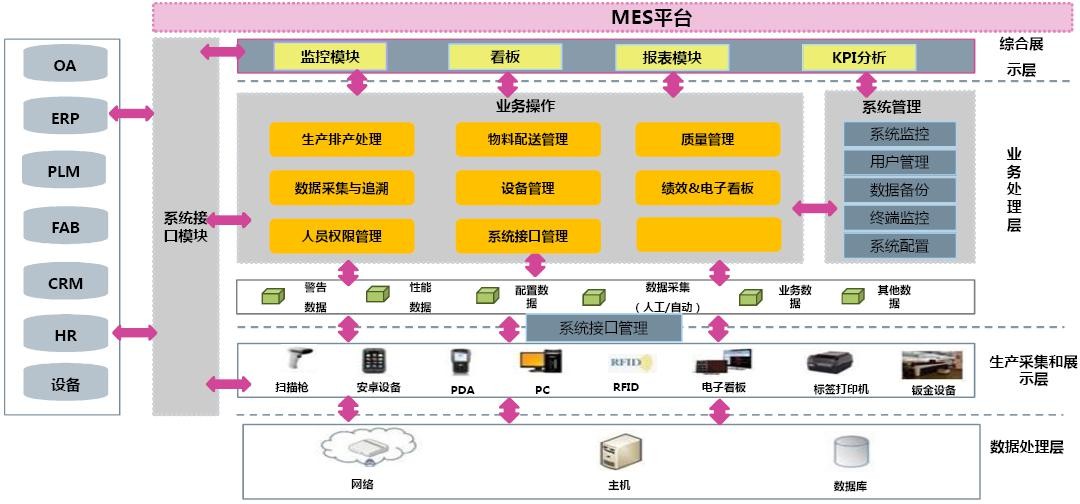

4)MES 系统

制造企业生产过程执行系统,是一套面向制造企业车间执行层的生产信息 化管理系统。通过导入产品数据到生产管制造执行系统软件(MES 软件)进行生产线的生产计划排程和生产调度管理。主要包括以下模块:系统管理、设备 管理、作业管理、物料管理、质量管理、底层数据集成分析、上层数据集成分 解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

系统功能图

MES 主要功能:

实现生产数据实时采集,即时掌握生产现场信息; 实现对生产数据、历史数据查询及精细化数据分析;

对不良产品实现追溯管理,一方面即时处理不良产品维修并及时改进减少不良产品;另一方面,当已销产品出现不良现象时,及时追溯相关批次,并准确召回不良批次,提高了服务质量,并减少召回成本;

改进生产工艺,提高产品质量;

提高生产效率,监控生产设备和人工 OEE,提高设备利用率和人员工作积极性;

准确追溯到不合格原材料及供应商,减少不必要的损失。

通过 APS 排程,合理调配生产资源、人员、物料、生产线等; 按时交货,建立良性的供货关系;

为降低成本提供有力的数据来源;

实现零库存管理,提高企业资金流的运转;

3.7、智能制造虚拟仿真软件

智能制造虚拟仿真软件是为高端制造行业和智能工厂打造的数字化工厂模拟仿真应用平台,将人机工程、3D 离散物流过程仿真模拟、机器人离线编程和PLC 虚拟调试等是整合在同一个平台,通过平台用户可以快速进行数字化工厂搭建规划、过程仿真、控制器验证(PLC)和实时连接、机器人和工作单元仿真、应用开发(离线编程 OLP)。

主要功能说明:

工厂布局建造

CAD 兼容

组件构建

机器人示教编程

PLC 虚拟调试

可视化仿真

统计和报告

智能工厂虚拟仿真技术涉及多个系统的运动学与动力学建模理论及其技术实现,是基于数字和运动控制建模、仿真、信息管理、交互式用户界面和虚拟现实的综合应用技术。在智能工厂设计的初级概念阶段就可以对整个系统进行完整的分析,观察并实验各组件的相互运动情况。通过系统虚拟仿真软件在相应虚拟环境中真实地模拟生产线的运动和节拍,在计算机上可方便地修改设计缺陷,仿真不同的布局方案,对生产线系统进行不断的改进,直至获得最优的智能生产线设计方案。与传统方法相比具有诸多优势,即在智能工厂设计时期即确定关键的参数,更新产品开发过程,缩短开发周期、降低成本和提高产品质量。智能工厂虚拟仿真的关键技术包括以下方面:

1)系统集成性

智能工厂虚拟仿真解决方案涉及到多方面的技术,虚拟仿真执行环境需要在不同的系统间进行转换,其集成性包括以下方面:

●导入CAD中建立的机器人与生产线组件的三维模型,支持自定义组件的构建块几何,行为和属性

●定义和建模机器人行为,可用于机器人点动,分析可达性和碰撞,以及使用控制流程语句定义机器人逻辑和姿势,对机器人进行可达性分析,碰撞检测;

●实现虚拟调试活动,例如测试和验证逻辑程序,以及控制生产过程中的变更,收集和分析实时数据,然后测试和模拟改进。

2)组件模型库即插即用即可,快速构建布局,大幅减少工程师CAD建模和

增加运动算法的时间。

3)可视化与交互性机器人智能工厂虚拟仿真提供了良好的模型显示环境, 使操作者有高真实性的沉浸感。由于具有可视化方面的优势,在布局规划过程中工程师团队可交互式探索智能工厂的功能,充分将自身的经验和能力结合到计算机的虚拟仿真的设计过程中。

智能产线配置清单

序号 | 单元 | 模块 | 主要参数 | 数量 |

1 | 数控车床单元 | 数控车床 | 数控系统 FANUC TF 床身上最大回转直径 mmΦ500 最大车削直径 mmΦ360 最大车削长度 mm1000 主轴速度范围(无级)r/min50-4000 主轴通孔直径 mm Φ80 卡盘尺寸 10² 刀架工位数 个 8 Z 向行程 mm 1050 X 向行程 mm 200 Z 向快移速度 m/min 30 x 向快移速度 m/min 30 | 1 |

2 | 数控CNC 单元 | 数控 CNC | 数控系统 FANUC MF 工作台尺寸:1000*500mm 允许最大荷重:600Kg 工作台最大行程(X 轴):850 滑座最大行程(Y 轴):500 主轴箱最大行程(Z 轴):540 主轴转速范围:10000r/min 主轴最大输出扭矩:35.8 N.M 进给速度 1-10000mm/min 快速移动:36/36/30 刀库容量:16 最大刀具长度 300mm 最大刀具重量 7kg 定位精度 0.005/300 | 1 |

3 | 上下料模块单元 | 机器人系统 | 负载 5kg 臂长 910mm 重复定位精度:±0.03mm | 1 |

快换及夹手 | 快换 1 主 2 副、气缸机器人工具 机器人末端工具自重约 3kg, 开闭范围 12mm, 可抓取工件最大重量500g 手爪打开时间 0.06S-0.2S, 闭合时间 0.06S-0.2S | 1 | ||

视觉引导 | 相机,视觉平台 | 1 | ||

AGV 小车 | 负载 100kg | 1 | ||

4 | 打标单元 | 激光打标机 | 打 印 范 围:200*200mm, 外 形 规 格 : 600*800*1400 冷 却 系 统 : 风 冷 光 速 质 量 : < 1.2 激 光 功 率 : 20W 电力需求:220V | 1 |

5 | 品质检测单元 | 视觉检测台 | A7500M/CG20 相 机,视 觉平台,视觉检测平台 | 1 |

6 | 立式料架单元 | 立式料架 | ≥40 仓位,含电控与毛坯 负载重量:单个货架 3Kg | 1 |

7 | RFID 单元 | RFID系统 | 读写器, 40 个电子标签 RFID 电子标签系统与支架: RFID 系统由读写器、电子标签、通讯电缆组成, 读写器内集成天线,适用于装配和输送系统。可自由工作在各种恶劣环境下:短距离射频产品不怕油渍、灰尘污染等恶劣的环境。开放式主流总线标准。RFID 系统之间具有软件兼容性。采 用 标 准 化 的 通 信 接 口 。电 子 标 签 : 不 小 于 112 字 节EEPROMIP68,工作温度范围-25ºC 至+85ºC。包括支架。 | 1 |

8 | 总控模块 | 总控柜 | PLC、人机界面、电控柜 | 1 |

电脑 | I5\8G 内存\2G 独显\1T 硬盘\21.5 显示 | 2 | ||

总控台 | 外形尺寸:12000/700/600mm 承重能力:200Kg;含椅子 | 1 | ||

电子看板 | 55 寸网络一体机 | 2 | ||

其它 | 安全围栏与布线 | 1 | ||

9 | 制造执行系统 | 制造执行系统 | MES 制造执行系统,含 WMS 仓储管理功能 | 1 |

10 | 智能制造仿真软件 | 智能制造仿真软件 | *2.1 产线布局规划:要求具有强大的自带组件库以及即插即用功能快速搭建布局。 *2.2 CAD 模型导入兼容: 要求可以直接(拖放)导入 CAD 软件类型( NX,SolidWorks,CATIA,JT,Pro/E ,Autodesk)的几何文件建模(参数化和行为化)。 *2.3 输出仿真文件要求:要求可以任意捕捉和导出截图,录制高清( 最多 4K) 视频文件, 录制 3D-PDF 动画,3D 手机 APP 体验,支持VR 播放以及 2D 图纸导出。 *2.4 机器人仿真要求:包含多组工业机器人模型,可以对机器人进行示教编程,并添加了可以对机器人编程的逻辑指令,分析机器人可达性和干涉检测,包括机器人与机器人、机器人与外围设备的信号交互 *2.5 具有 2D 制图功能: 要求将3D 场景转换成 2D 图纸,对 2D 制图进行添加尺寸标注、添加注释和物料清单。 *2.6 具备和真实PLC 连接功能:要求可以通过硬件(PLC)在线测试和验证多种(3种以上)不同品牌PLC 程序,也可以实现对生产过程的实时监控。 *2.7 具有统计和报表分析能力: 要求对生产节拍、设备利用率和产能的统计和分析, 可以直接导出PDF 或 Excel 表格的分析数据。 *2.8 提供 API 接口: 要求开放API 接口,支持二次开发 | 10 |

找不到想找的产品?请点击产品导航页 |